摘要:本文针对造纸烘缸由于受腐蚀与磨损而导致表面失效的问题,采用电弧喷涂技术进行修复,设计正交实验研究了电弧喷涂工艺参数对3Cr13 涂层结合强度、硬度和耐磨性的影响以及X射线衍射分析及表面与界面形貌电镜扫描检测。实验结果表明:影响涂层性能稳定性的工艺参数主要是电弧电流,其次是喷涂距离、电弧电压和空气压力,得出佳的修复工艺参数为:电弧电流为230A,喷涂距离为240mm,电弧电压为35V,空气压力为0.6MPa。

1前言

烘缸是现代化造纸机上的一个关键的大部件,表面由于受纸页中化学药品的腐蚀以及刮刀的磨损,一般烘缸使用一年后,表面就出现了沟纹。陕西某厂生产卷烟纸,烘缸使用4 年,表面沟纹平均深达3mm,深处达5mm,被迫停产。过去厂方采用将烘缸表面车削后再磨光的方法维修,但由于沟纹深达5mm,若将整个烘缸表面车削5mm, 再进行磨光,显然烘缸强度降低太多。因此为了解决车削造成烘缸壁太薄、强度降低的问题,保证烘缸修复后能达到使用要求,提高其耐蚀性及耐磨性,我们使用电弧喷涂技术来修复烘缸表面。本文主要是对用电弧喷涂技术修复烘缸表面的涂层性能研究,通过正交实验对涂层在不同工艺条件下的性能进行实验比较,以选择佳的修复工艺参数,以便在实际应用中得到佳利用效果。

2烘缸的修复工艺

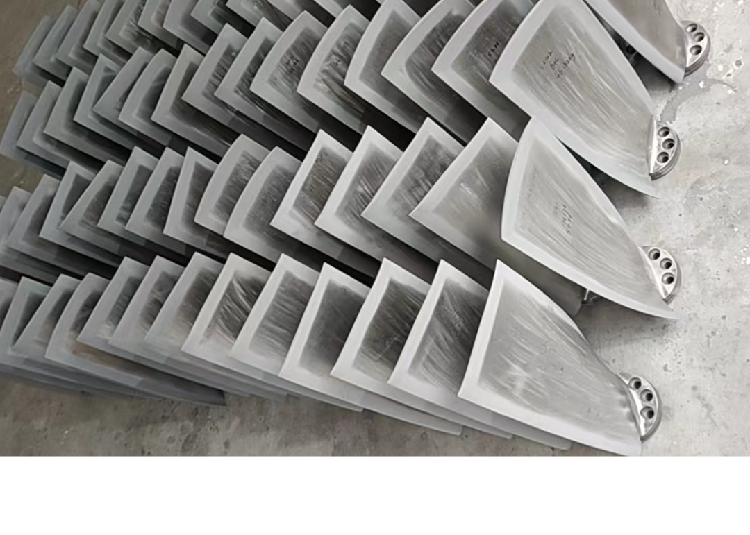

由于烘缸大多数是由铸铁制成,为了保证烘缸表面喷涂不锈钢的结合强度达到使用要求,我们首先在30×30×8mm和90×60×8mm的方片铸铁式样上做实验研究。考虑到利用电弧喷涂过小式样时容易烧坏基体本身,而且也不利于喷出性能良好的涂层,因此我们先在90×90×8mm的方片铸铁上喷涂,然后用线切割机分别切成30×30×8mm和90×60×8mm实验试样。

2.1电弧喷涂工艺

2.1.1喷涂材料的选择

为了使烘缸表面喷涂达到使用要求,考虑到喷涂修补时,不锈钢材料与钢丝喷涂价格相近,并考虑到烘缸的受腐蚀与磨损情况,我们选用φ2mm的3Cr13马氏体不锈钢丝作为喷涂材料(其化学成分及性能如表2-1所示)。

2.1.2喷涂工艺参数的确定

采用正交设计原理选择3Cr13 涂层的喷涂工艺参数,考察的工艺参数分别为电弧电流、电弧电压、喷涂距离和雾化空气压力。对每个工艺参数分别选取3个水平,根据

表2-1 实验用喷涂材料(3Cr13)化学成分(%)

Cr | C | Si | Mn | Ni | S | P | Fe |

13.25 | 0.32 | 0.48 | 0.52 | 0.35 | 0.018 | 0.024 | 余量 |

L9 (34) 正交表,建立正交设计方案,如表2-2所示。

2.1.3涂层的制备

将铸铁块铣削成90×90×8mm的正方形试片,采用烘烤除油的方法去除铸铁内部微孔内的油污,然后采用压力喷砂机进行表面粗化处理。我们使用的是TLAS――Ⅲ型高性能超音速电弧喷涂设备,进行喷涂时,按试块编号参照所设定的工艺参数依次进行,喷涂厚度为0.7~1mm。

2.1.4喷涂后处理

将喷好的试片在线切割机上切割成90×60×8mm和30×30×8mm的小试样分别进行结合强度、硬度和耐磨性的测试以及X射线衍射分析及表面与界面形貌电镜扫描检测。

2.2.喷涂涂层性能研究

2.2.1涂层结合强度的测定及实验数据分析

参照GB9796-88 规定的对偶实验方法在WE-10A 万能材料实验机上作拉伸实验。试样尺寸为30×30×8mm,保证经磨削平整加工后涂层厚度不小于0.5mm。在对偶件和涂层试样的粗化面上各涂一层E-7粘接剂(如图2-1所示),等胶固化后将试样在拉伸实验机上进行实验,然后记录实验数据,并观察断裂位置(如图2-2所示),应根据实际情况予以评定,涂层与基体间的破裂面积占2/3以上才算有效, 后根据公式2-1计算结合强度并求得同一试片的平均值,填入表2-2中。

结合强度计算公式: b=F/S (2-1)

式中:b-涂层结合强度,MPa; F-破断载荷,N;S-断裂涂层面积,mm2。

图2-1 试样粘接装置 图2-2 拉伸实验试样断口形貌

2.2.2涂层耐磨性的测试

本实验所用CM型无釉砖耐磨实验机,实验机磨轮是钢质,硬度为HB203-245,直径为200mm,厚度为10mm,转速为75rpm,载荷为32N,通过失重法评定涂层的磨损性能。实验结果见表2-2。

表2-2 3Cr13 涂层喷涂工艺参数正交设计实验方案及涂层性能实验数据

编 号 | 喷涂电流 喷涂电压 喷涂距离 空气压力 I/A U/V L/mm P/MPa | 平均结合强度 MPa | 平均磨损重 mg |

1# 2# 3# 4# 5# 6# 7# 8# 9# | 1(230) 1(38) 1(300) 2(0.6) 1(230) 2(35) 2(240) 1(0.8) 1(230) 3(32) 3(180) 3(0.4) 2(200) 1(38) 2(240) 3(0.4) 2(200) 2(35) 3(180) 2(0.6) 2(200) 3(32) 1(300) 1(0.8) 3(170) 1(38) 3(180) 1(0.8) 3(170) 2(35) 1(300) 3(0.4) 3(170) 3(32) 2(240) 2(0.6) | 43.27 46.61 40.18 39.59 39.14 36.20 36.08 35.52 37.75 | 8.70 7.27 8.93 10.57 10.67 11.47 12.06 12.27 11.40 |

性能 极差 结合强度 / MPa 磨损失重 /mg k1 k2 k3 k1AV k2AV k3AV R 130.06 118.94 114.99 118.89 114.93 121.27 123.95 120.16 109.35 114.13 115.40 115.29 43.35 39.65 38.33 39.63 38.31 40.42 41.32 40.05 36.45 38.04 38.47 38.43 6.90 2.38 2.99 1.62 24.90 31.33 32.44 30.80 32.71 30.00 29.24 30.77 35.80 31.80 31.66 31.77 8.30 10.44 10.81 10.27 10.90 10.00 9.75 10.26 11.93 10.60 10.55 10.59 3.63 0.60 0.80 0.33 主→次 影响主次:ILUP;佳水平:I1L2U2P2 影响主次:ILUP;佳水平:I1L2U2P2 编号 洛氏硬度(HRC) 平均洛氏硬(HRC) 平均布氏硬度(HB) Cr-1 Cr-2 Cr-3 Cr-4 Cr-5 Cr-6 Cr-7 Cr-8 Cr-9 45.6 45.9 46.2 46.4 47.3 47.6 47.1 47.8 47.9 44.2 45.6 45.9 42.6 42.9 43.1 39.8 40.2 40.7 38.2 39.2 39.4 38.5 38.2 38.7 40.8 41.1 42.7 45.57 47.10 47.60 45.23 42.87 40.23 38.93 38.47 41.53 429 444 450 424 395 375 360 357 385

2.2.3实验数据分析

采用极差分析法,按表2-2的正交设计方案对表2-2的实验结果进行分析,结果见表2-3。由表2-3可知:按涂层结合强度和按磨损失重确定各因数主次顺序都是ILUP,

表2-3 极差分析结果

注: k1 为水平1的3次实验结果之和,k1 AV = k1 /3;k2为水平2 的3次实验结果之和,k2AV = k2/3;k3 为水平3 的3次实验结果之和,k3 AV = k3/3;R为极差,R = kmax - kmin。

即主次顺序依次为电弧电流、喷涂距离、电弧电压及空气压力。在确定工艺参数时,既要考虑涂层具有良好的结合性能,又要兼顾到涂层的耐磨性能,这是工况使用条件所决定的。

按k1AV , k2AV ,k3AV 数值确定的各因数水平组合行为也相同,即按涂层结合强度和按磨损失重确定各因数的佳水平组合都是I1L2U2P2。这是根据实验条件和实验结果得到的,所以佳水平组合要根据涂层的综合性能来确定。综上所述,使涂层具有良好综合性能的喷涂工艺参数佳水平组合为I1L2U2P2,即电弧电流为230A,喷涂距离为240mm,雾化空气压力为0.6MPa,电弧电压为35V。

2.2.4涂层硬度的测试及实验数据

在本课题的研究中,涂层的宏观硬度按照GB/T8640-1998《金属热喷涂涂层表面洛氏硬度试验方法》规定进行,我们用时代HLN-1系列里氏硬度计对采用不同喷涂工艺参数的3Cr13涂层进行了宏观硬度测试。实验结果如表2-4所示:

表2-4 3Cr13涂层宏观硬度

2.2.5涂层的XRD分析

图2-3是对3Cr13涂层的Cr-3试样的X射线衍射图谱,3Cr13丝材形成涂层以后

空冷,会自淬火形成马氏体,在高温电弧作用下,合金元素被氧化形成一些氧化物相,从图中可以看出3Cr13涂层主要含有-Fe、Cr3O4等。

2.2.6涂层截面的SEM分析

在本项测试中,我们对Cr-3试样进行了测试,对它的表面涂层及涂层与基体的界面形貌在不同放大倍数下进行了观察,如图2-4、图2-5,通过观察分析了以下几个方面:

(1)粒子基本上都呈椭圆状,互相交错成波浪式叠加在一起,层状结构较明显;大

图2-3 3Cr13涂层的X射线衍射图谱

部分粒子变形充分,只是颗粒大小不同,整体还是以小颗粒分布居多,涂层和结构中有变形粒子相、氧化物相和孔隙;涂层都比较致密。

(2)涂层与基体结合良好,结合界面上没有较大的氧化物、孔隙与夹杂;涂层组织结构外部到基体内部基本一致;基体表面凹凸不平,粗化效果较理想,表明实际的喷砂处理是可行的。

(3)在涂层的SEM图上进行观察均可以发现:涂层中存在明显的孔隙(如图中黑点部分),但不存在大的气孔;孔隙基本上出现在粒子的交界处,这说明不完全重叠是涂层孔隙形成的主要因素。孔隙率的测定方法通常有直接称重法、金相检查法等,本实验采用目测的金相检查法,目测结果都小于10%,表明该工艺设计合理,喷涂时操作正确,制备出的涂层是满足要求的。

2.2.7结论

(1)影响涂层性能稳定性的工艺参数主要是电弧电流,随着电弧电流增大,涂层耐磨性增强且涂层抗拉强度稳定性增加。当电弧电流一定时,喷涂距离过大或过小都不利于涂层性能的稳定性。

(2)电压过低,喷涂过程不连续,涂层结合强度降低;电压提高,喷涂粒子颗粒尺寸增大,粒子散射也增大,导致涂层表面粗糙,降低了涂层的硬度,耐磨性下降。在保证电弧稳定的前提下,应综合选择合适的电压值。

(3)为了得到致密的涂层,减少涂层中的氧化物,控制涂层的碳元素烧损,重要

图2-4 Cr-3涂层在不同放大倍数下的SEM图

图2-5 Cr-3涂层界面在不同放大倍数下的SEM图

的是得到硬度高的涂层,建议采用低喷涂电压、中等喷涂电流、近的喷涂距离和低喷涂压力。

(4)综上所述,可使得涂层具有较好性能的喷涂工艺参数佳水平组合为电弧电流为230A,喷涂距离为240mm,电弧电压为35V,空气压力为0.6MPa。

成都市长诚热喷涂技术有限责任公司专业从事热喷涂新设备、新材料、新技术的开发与应用。

诚邀厂家,合作外贸:寻求厂家做出口,主要集中在一带一路市场,接单对象是国外的进口商贸易商,不限制行业产品,工厂小作坊都可以做,先款后货。只要保证产品质量,请与我联系,帮您做外贸。电话同微信 15965127932

点击 免费发布信息

·

扫码登录

·

扫码登录